Које су карактеристике структуре феритних отковака од нерђајућег челика?

2022-08-07

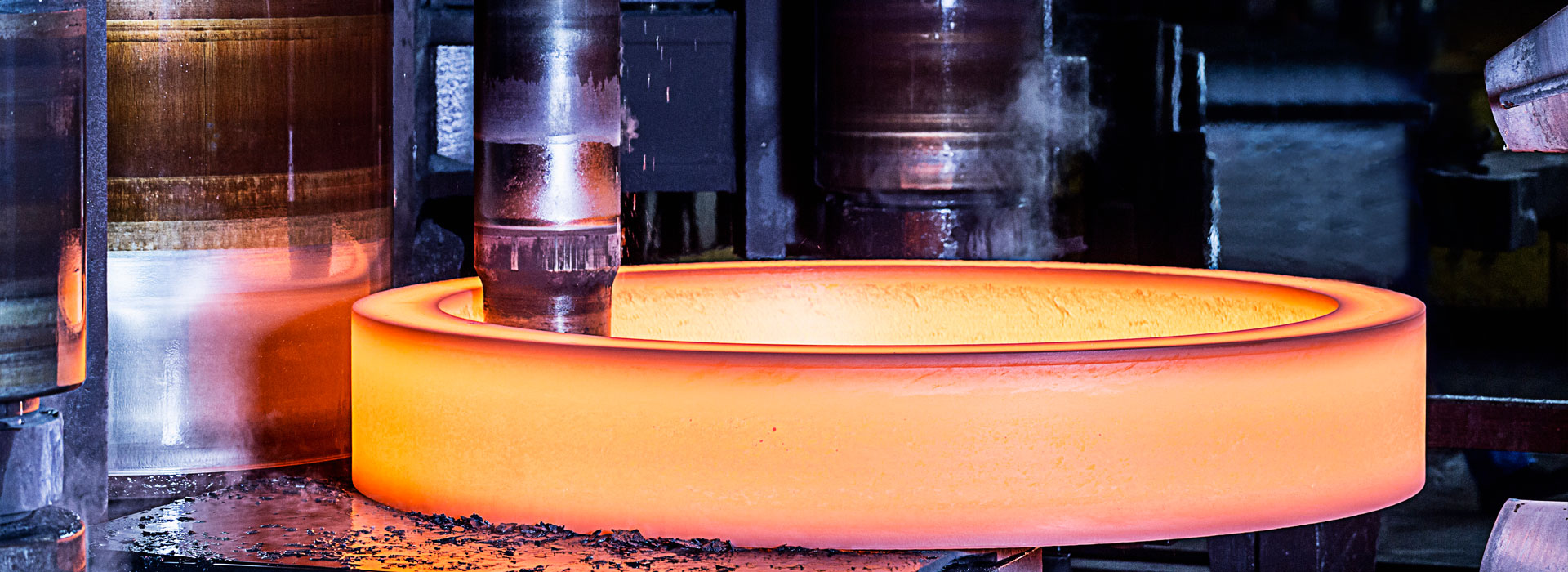

Феритни отковци од нерђајућег челика садрже 16%~30% хрома и угљеника у траговима, а структура матрице је феритна. На пример, Цр17 и Цр25Ти.

Прва ствар је да је микроструктура ове врсте челика један ферит на високој температури или на собној температури и да не пролази кроз структурну трансформацију, односно да је немогуће користити термичку обраду за пречишћавање зрна и побољшање механичких својстава. ову врсту челика.

Друга тачка: температура рекристализације феритног челика је нижа и бржа од оне код аустенитног челика, а зрно је лако грубље. На око 600 када је зрно почело да расте, што је виша температура, то је раст зрна снажнији, промовише пластичност и жилавост челика да се смањи, отпорност на корозију је такође смањена.

Трећа тачка: феритни откови од нерђајућег челика у нормалним околностима отпорност на корозију је боља, али перформансе процеса су лоше и не би требало да буду у хладној деформацији.

Карактеристике процеса ковања феритног нерђајућег челика су следеће.

1. Да би се спречило грубо зрно, температура загревања ове врсте челика не би требало да буде превисока и време држања не би требало да буде дуго. Генерално, почетна температура ковања је 1040 ~ 1120 ° Ц. Да би се скратило време задржавања гредице на високој температури, треба је полако загрејати до 760 ° Ц, а затим брзо загрејати до почетне температуре ковања.

2, ковање феритног нерђајућег челика ковања граница зрна крхка фаза више од одређене количине, смањиће перформансе корозије, перформансе пузања и ударну жилавост. Због тога се обично бира 1150~1180. Ингот је мање осетљив на прегревање од гредице, тако да температура загревања може бити нешто виша, а време загревања може бити нешто дуже да би се олакшала инфилтрација карбида у зрно. Коначну топлоту треба загрејати на нижој температури да би се избегао раст зрна.

3. Лоша топлотна проводљивост у области ниских температура захтева споро загревање, а требало би да се брзо загреје када достигне подручје високе температуре.

Прва ствар је да је микроструктура ове врсте челика један ферит на високој температури или на собној температури и да не пролази кроз структурну трансформацију, односно да је немогуће користити термичку обраду за пречишћавање зрна и побољшање механичких својстава. ову врсту челика.

Друга тачка: температура рекристализације феритног челика је нижа и бржа од оне код аустенитног челика, а зрно је лако грубље. На око 600 када је зрно почело да расте, што је виша температура, то је раст зрна снажнији, промовише пластичност и жилавост челика да се смањи, отпорност на корозију је такође смањена.

Трећа тачка: феритни откови од нерђајућег челика у нормалним околностима отпорност на корозију је боља, али перформансе процеса су лоше и не би требало да буду у хладној деформацији.

Карактеристике процеса ковања феритног нерђајућег челика су следеће.

1. Да би се спречило грубо зрно, температура загревања ове врсте челика не би требало да буде превисока и време држања не би требало да буде дуго. Генерално, почетна температура ковања је 1040 ~ 1120 ° Ц. Да би се скратило време задржавања гредице на високој температури, треба је полако загрејати до 760 ° Ц, а затим брзо загрејати до почетне температуре ковања.

2, ковање феритног нерђајућег челика ковања граница зрна крхка фаза више од одређене количине, смањиће перформансе корозије, перформансе пузања и ударну жилавост. Због тога се обично бира 1150~1180. Ингот је мање осетљив на прегревање од гредице, тако да температура загревања може бити нешто виша, а време загревања може бити нешто дуже да би се олакшала инфилтрација карбида у зрно. Коначну топлоту треба загрејати на нижој температури да би се избегао раст зрна.

3. Лоша топлотна проводљивост у области ниских температура захтева споро загревање, а требало би да се брзо загреје када достигне подручје високе температуре.

4. Коначна температура ковања не би требало да буде прениска. Када је отпорност на деформацију прениска, отпорност на деформацију се брзо повећава. У исто време, И± фаза се често исталожи између 700 и 900 због спорог хлађења. Стога је коначна температура ковања обично 850 ~ 900 ° Ц.

Претходна:Термичка обрада великих отковака

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy