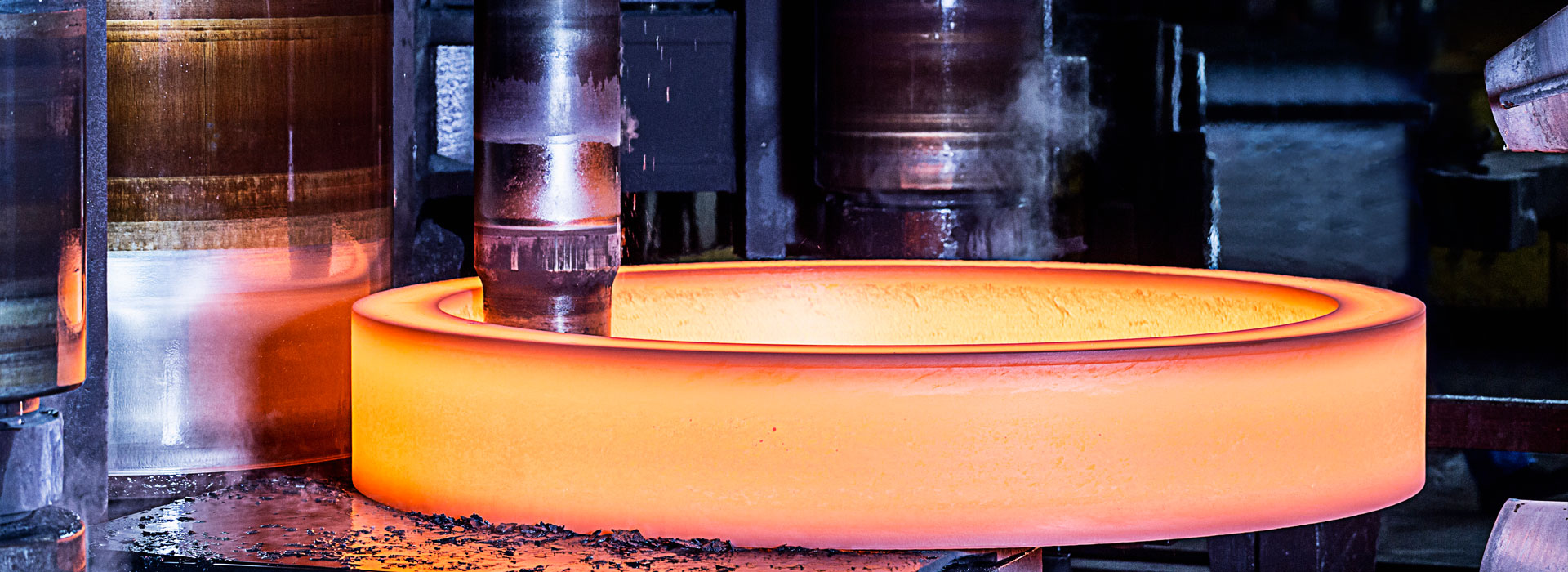

Како побољшати перформансе ваздухопловних отковака контролом температуре и притиска

2025-06-20

Како побољшати перформансе ваздухопловних отковака контролом температуре и притиска

Ваздухопловство је кључне компоненте "кости" авиона и носе основну мисију преноса оптерећења и отпорности на екстремне температуре и напрезања. У тешком радном окружењу високе температуре, високог притиска и великог напрезања, ове кључне компоненте су поставиле скоро строге захтеве у погледу униформности унутрашње структуре, без грешака и конзистентности материјала. Прецизна технологија ковања, са својом способношћу да прецизно контролише параметре температуре и притиска, постаје основни процесни приступ обликовању одличних перформанси авио отковака.

Прецизна контрола температуре: "палица" еволуције материјала токомковање

Температура је главна варијабла која утиче на понашање пластичне деформације и микроструктурну еволуцију метала. Прецизна технологија ковања поставља основу за оптимизацију перформанси материјала кроз строгу контролу температуре:

Прозор температуре прецизне деформације: За различите материјале (као што су легуре титанијума, легуре за високе температуре, челици ултра-високе чврстоће и легуре алуминијума), прецизно ковање поставља одређени температурни опсег. На пример, легуре титанијума се често ковају близу или испод тачке трансформације β фазе да би се прецизно контролисала пропорција и морфологија примарне α фазе, што је кључно за коначну чврстоћу и жилавост лома. Одступање од оптималног температурног прозора може довести до недовољне пластичности, пуцања или грубости структуре.

Предзагревање калупа и контрола константне температуре: Температура калупа директно утиче на квалитет површине и уједначеност деформације ковања. Прецизно ковање користи прецизно предгревање калупа (често до стотине степени Целзијуса) и онлајн системе константне температуре (као што су индукционо грејање и циркулација врућег уља) како би се избегле пукотине на површини отковака услед контакта са хладним калупом и смањио температурни градијент током деформације како би се обезбедила униформност организације.

Стратегија градијентног грејања и хлађења: За отковке сложених облика или великих величина примените стратегије зонског грејања или градијентног хлађења. На пример, код ковања турбинских дискова, различите брзине грејања или хлађења могу да се користе за обод и главчину да би се координирала деформација и оптимизовала величина зрна и дистрибуција фазе падавина у различитим областима.

Управљање температуром завршног ковања: Строго контролишите температуру на крају ковања, што утиче на степен динамичке рекристализације, величину зрна и накнадни одговор топлотне обраде. Прецизно ковање оптимизује брзину деформације и дизајн корака процеса како би се осигурало да коначна температура ковања падне у циљни опсег, стварајући услове за добијање идеалне организације.

Прецизна контрола притиска: „нож за резбарење“ за обликовање идеалне организације и морфологије без дефекта

Прецизна контрола притиска (брзина деформације, стање напона) директно одређује понашање течења, степен згушњавања и карактеристике микроструктуре метала:

Контрола брзине деформације: Прецизна опрема за ковање (као што је серво преса, хидраулична преса за изотермно ковање) може прецизно контролисати брзину утовара и време држања. Ниже стопе напрезања (као што је изотермно ковање) дају материјалу довољно времена за дифузију и рекристализацију, што је посебно погодно за материјале који се тешко деформишу (као што су високотемпературне легуре на бази никла), и може значајно да рафинише зрна, побољша организациону униформност и смањи отпорност на деформацију. Високе стопе деформације могу се користити у одређеним фазама формирања.

Оптимизација стања напрезања у више смерова: Кроз дизајн калупа и технологију притиска у више смерова (као што је ковање у више смерова), унутар ковања се ствара повољније стање напрезања. Ово не само да може ефикасно затворити оригиналне ситне поре унутар материјала (лечење лабавости), значајно побољшати густину и перформансе замора; такође може да подстакне проток метала у областима које је тешко деформисати, постићи прецизно формирање сложених структура (као што су цилиндри стајног трапа авиона са унутрашњим шупљинама) и смањити накнадну машинску обраду.

Изостатичко обликовање у облику скоро мреже: У комбинацији са дизајном лименки и технологијом топлог изостатичког пресовања (ХИП), коначно згушњавање отковака у облику скоро мреже се постиже под високим температурама и високим притиском у окружењу инертног гаса. Ово може скоро потпуно да елиминише унутрашње микродефекте и максимизира потенцијал перформанси материјала, а често се користи у кључним ротирајућим деловима мотора.

Гаранција уједначене расподеле притиска: Прецизан дизајн калупа и оптимизација симулације коначних елемената обезбеђују да је притисак равномерно распоређен у кључним областима ковања током деформације, избегавајући локално преоптерећење које доводи до савијања и пуцања, или подоптерећење које доводи до недовољног пуњења и грубе структуре.

Синергистичка симфонија контроле температуре и контроле притиска: постизање квалитативног скока у перформансама

Контрола температуре и притиска никако није изолована. Срж прецизног ковања лежи у координисаној оптимизацији два:

Термомеханички ефекат спајања: Примена прецизног притиска (брзине деформације) на одређеној температури може активирати специфичне механизме деформације (као што су динамичка рекристализација и суперпластични ток). На пример, прецизно ковање контролисано температуром и притиском у α+β двофазном региону легуре титанијума може да побољша ламеларну α структуру или да добије структуру са двоструким стањем, увелико побољшавајући свеобухватне механичке особине.

Контрола дефекта и префињеност микроструктуре: Оптимизовано температурно поље (једнако загревање) у комбинацији са прецизном контролом брзине деформације и вишесмерним притиском може у највећој мери потиснути иницијацију шупљина и пукотина, промовисати динамичку рекристализацију и добити ултрафино зрнасту микроструктуру. На пример, величина зрна диска компресора високог притиска авионског мотора може достићи АСТМ оцену 10 или више кроз прецизно изотермно ковање, значајно побољшавајући чврстоћу замора током високог циклуса.

Прилагођавање перформанси: У складу са функционалним захтевима различитих делова ковања, дизајн „градијента перформанси“ се постиже кроз локалне стратегије контроле температуре и притиска (као што су хлађење зоне матрице и локално оптерећење). На пример, отковци авионских зглобова могу да добију финија зрна и већу чврстоћу у областима високог напрезања, док обезбеђују добру жилавост у области споја.