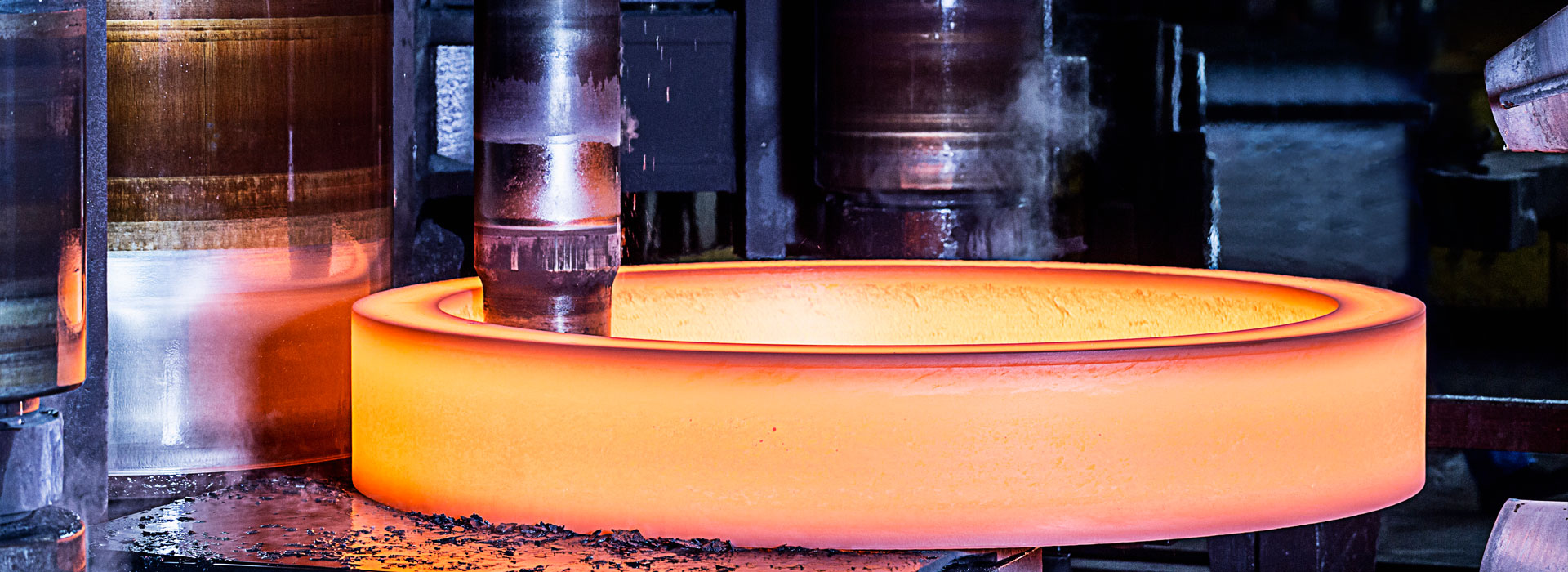

Шта је процес ковања?

2022-06-08

Постројењу за ковање је потребан програм или процес ковања пре ковања, а затим усваја такав процес да кује потребне отковке током обраде ковања. Његова специфична припрема укључује избор сировина, прорачун, слепљење, загревање, прорачун силе деформације, избор опреме, пројектовање калупа. Поред тога, пре ковања треба изабрати добар метод подмазивања и мазиво.

Материјали за ковање покривају широк спектар различитих марки челика и високотемпературних легура, као и алуминијума, магнезијума, титанијума, бакра и других обојених метала. Као што сви знамо, квалитет производа је често уско повезан са квалитетом сировина, па је за ковачке раднике потребно поседовати потребно знање о материјалу, бити вешт у одабиру најприкладнијег материјала према захтевима процеса. Затим схватамо процес ковања постројења на следећи начин.

Прорачун и бланко је једна од важних карика за побољшање стопе искоришћења материјала и реализацију завршне обраде бланка. Превише материјала не само да узрокује отпад, већ и погоршава хабање калупа и потрошњу енергије. Ако бланкинг не оставља малу маргину, то ће повећати потешкоће прилагођавања процеса и повећати стопу одбијања. Поред тога, квалитет сечења такође утиче на квалитет процеса и ковања.

Сврха загревања је смањење силе деформације ковања и побољшање пластичности метала. Али загревање такође доноси низ проблема, као што су оксидација, декарбонизација, прегревање и сагоревање. Прецизна контрола почетне и завршне температуре ковања има велики утицај на структуру и својства производа.

Грејање у пламену пећи има предности ниске цене, јаке применљивости, али време загревања је дуго, лако се производи оксидација и декарбонизација, услови рада такође морају стално да се побољшавају. Електроиндукцијско грејање има предности брзог загревања и мање оксидације, али има слабу прилагодљивост облику, величини и промени материјала.

Ковање се производи под дејством спољне силе, па је правилан прорачун силе деформације основа за избор опреме и проверу матрице. Анализа напона и деформација деформисаног тела је такође неопходна за оптимизацију процеса и контролу микроструктуре и својстава отковака.

Методе анализе силе деформације су следеће: иако метода главног напона није веома строга, релативно је једноставна и интуитивна, која може израчунати укупан притисак и расподелу напона на контактној површини између радног предмета и алата. Метода клизних линија је стриктна на проблем раван деформације и интуитивније је решити расподелу напона за локалну деформацију делова ковања, али је обим њене примене уски. Метода горње границе може дати прецењено оптерећење, а елемент горње границе такође може предвидети промену облика обратка током деформације. Метода коначних елемената не може само дати спољашње оптерећење и промену облика радног предмета, већ и дати унутрашњи напон и дистрибуцију деформација. Недостатак је што је рачунару потребно више времена, посебно када се решава по методи еластично-пластичних коначних елемената, рачунару је потребан већи капацитет и дуже време. У последње време постоји тенденција да се усвоји комбиновани приступ анализи проблема, на пример, метода горње границе за грубе прорачуне и метода коначних елемената за фина прорачуна у критичним тачкама.

Смањите трење, не само да може да уштеди енергију, већ може и да побољша животни век калупа. Пошто је деформација релативно уједначена, корисно је побољшати микроструктуру и својства производа ковања, а једна од важних мера за смањење трења је коришћење подмазивања. Због разлике у начину ковања и радној температури, мазиво које се користи је такође различито. Мазива за стакло се користе у ковању високотемпературних легура и легура титанијума. За топло ковање челика, графит на бази воде је широко коришћено мазиво. За хладно ковање, због високог притиска, ковање такође захтева третман фосфатом или оксалатом.

Материјали за ковање покривају широк спектар различитих марки челика и високотемпературних легура, као и алуминијума, магнезијума, титанијума, бакра и других обојених метала. Као што сви знамо, квалитет производа је често уско повезан са квалитетом сировина, па је за ковачке раднике потребно поседовати потребно знање о материјалу, бити вешт у одабиру најприкладнијег материјала према захтевима процеса. Затим схватамо процес ковања постројења на следећи начин.

Прорачун и бланко је једна од важних карика за побољшање стопе искоришћења материјала и реализацију завршне обраде бланка. Превише материјала не само да узрокује отпад, већ и погоршава хабање калупа и потрошњу енергије. Ако бланкинг не оставља малу маргину, то ће повећати потешкоће прилагођавања процеса и повећати стопу одбијања. Поред тога, квалитет сечења такође утиче на квалитет процеса и ковања.

Сврха загревања је смањење силе деформације ковања и побољшање пластичности метала. Али загревање такође доноси низ проблема, као што су оксидација, декарбонизација, прегревање и сагоревање. Прецизна контрола почетне и завршне температуре ковања има велики утицај на структуру и својства производа.

Грејање у пламену пећи има предности ниске цене, јаке применљивости, али време загревања је дуго, лако се производи оксидација и декарбонизација, услови рада такође морају стално да се побољшавају. Електроиндукцијско грејање има предности брзог загревања и мање оксидације, али има слабу прилагодљивост облику, величини и промени материјала.

Ковање се производи под дејством спољне силе, па је правилан прорачун силе деформације основа за избор опреме и проверу матрице. Анализа напона и деформација деформисаног тела је такође неопходна за оптимизацију процеса и контролу микроструктуре и својстава отковака.

Методе анализе силе деформације су следеће: иако метода главног напона није веома строга, релативно је једноставна и интуитивна, која може израчунати укупан притисак и расподелу напона на контактној површини између радног предмета и алата. Метода клизних линија је стриктна на проблем раван деформације и интуитивније је решити расподелу напона за локалну деформацију делова ковања, али је обим њене примене уски. Метода горње границе може дати прецењено оптерећење, а елемент горње границе такође може предвидети промену облика обратка током деформације. Метода коначних елемената не може само дати спољашње оптерећење и промену облика радног предмета, већ и дати унутрашњи напон и дистрибуцију деформација. Недостатак је што је рачунару потребно више времена, посебно када се решава по методи еластично-пластичних коначних елемената, рачунару је потребан већи капацитет и дуже време. У последње време постоји тенденција да се усвоји комбиновани приступ анализи проблема, на пример, метода горње границе за грубе прорачуне и метода коначних елемената за фина прорачуна у критичним тачкама.

Смањите трење, не само да може да уштеди енергију, већ може и да побољша животни век калупа. Пошто је деформација релативно уједначена, корисно је побољшати микроструктуру и својства производа ковања, а једна од важних мера за смањење трења је коришћење подмазивања. Због разлике у начину ковања и радној температури, мазиво које се користи је такође различито. Мазива за стакло се користе у ковању високотемпературних легура и легура титанијума. За топло ковање челика, графит на бази воде је широко коришћено мазиво. За хладно ковање, због високог притиска, ковање такође захтева третман фосфатом или оксалатом.

Процес који ковачко постројење треба да користи у процесу ковања је овако. У складу са овим процесом, квалитет ковања је више загарантован.

Претходна:Како заштитити изглед ковања нетакнут?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy