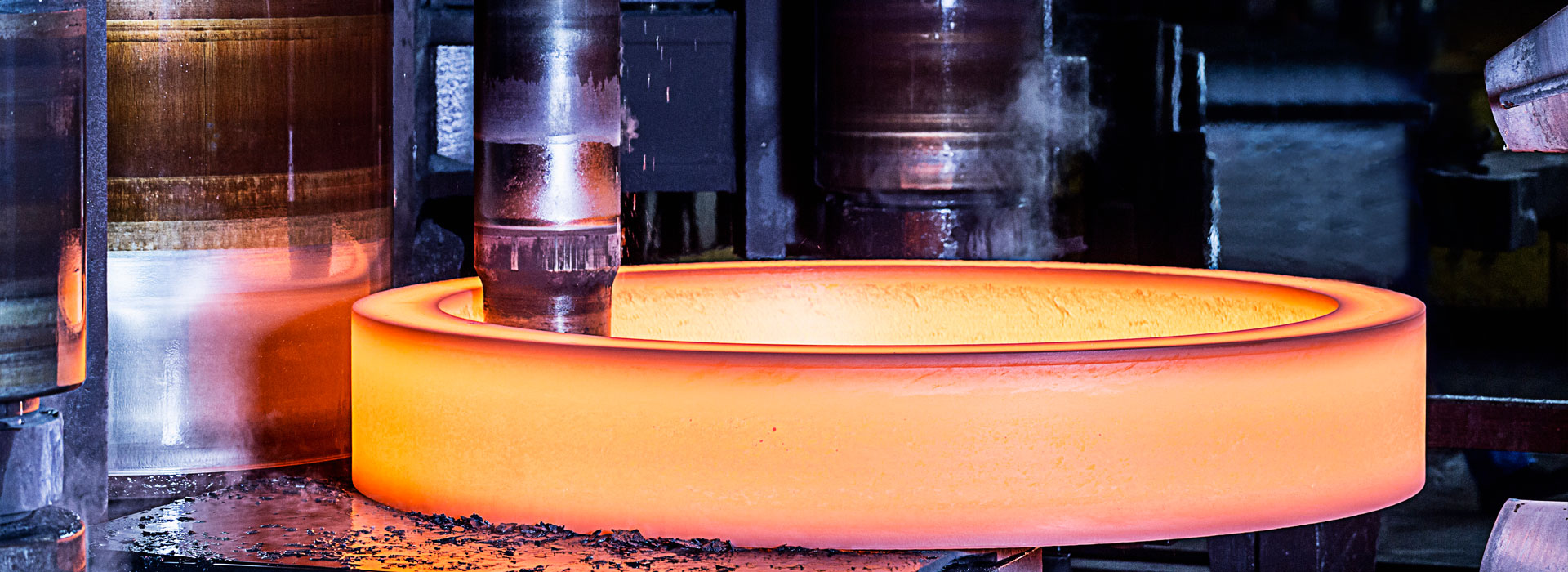

Материјал за ковање

2023-04-21

Ковањематеријали су углавном угљенични челик и легирани челик различитих компоненти, затим алуминијум, магнезијум, бакар, титанијум и њихове легуре. Материјали у свом првобитном стању су шипке, инготи, метални прах и течни метал. Однос површине попречног пресека метала пре деформације према површини попречног пресека после деформације назива се однос ковања. Правилан избор односа ковања, разумна температура загревања и време држања, разумна почетна температура ковања и коначна температура ковања, разумна количина деформације и брзина деформације имају велики утицај на побољшање квалитета производа и смањење трошкова.

Генерално, мали и средњи отковци користе материјал округле или квадратне шипке као празан материјал. Структура зрна и механичка својства шипке су уједначена и добра, облик и величина су тачни, а квалитет површине је добар, што је погодно за масовну производњу. Све док се температура грејања и услови деформације контролишу разумно, ковање са добрим перформансама може се произвести без великих деформација ковања. Ингот се користи само за велике отковке. Ингот је ливена структура са великим стубастим кристалом и лабавим центром. Због тога се стубасти кристал мора разбити у фина зрна кроз велику пластичну деформацију и лабаво збијање, како би се добила одлична метална структура и механичка својства.

Ковање у праху се може направити пресовањем и печењем предформе металургије праха у врућем стању ковањем без летеће ивице. Прашак за ковање је близу густине уобичајених делова ковања, има добра механичка својства и високу прецизност, може смањити накнадно сечење. Ковање у праху имају уједначену унутрашњу структуру и без сегрегације, што се може користити за производњу малих зупчаника и других радних комада. Али цена праха је много већа од цене опште шипке, а његова примена у производњи је ограничена. Применом статичког притиска на течни метал који се сипа у проврт матрице, он се учвршћује, кристализује, тече, деформише и формира под дејством притиска, могу се добити делови за ковање калупа жељеног облика и перформанси. Ковање у течном металу је метода формирања између ливења под притиском и ковања. Посебно је погодан за сложене делове танких зидова који се тешко могу формирати уобичајеним ковањем.

Поред уобичајених материјала за ковање, као што су угљенични челик и легирани челик различитих компоненти, затим алуминијум, магнезијум, бакар, титан и друге легуре, ковањем се завршава и деформациона легура суперлегуре гвожђа, суперлегуре никла и суперлегуре кобалта. или ваљање. Међутим, због релативно уске пластичне зоне ових легура, тешкоћа ковања ће бити релативно велика. Температура грејања различитих материјала, температура отвореног ковања и коначна температура ковања имају строге захтеве.

Процес тока

Различите методе ковања имају различите процесе, међу којима је процес топлог ковања најдужи, општи редослед је: ковање бланко; Ковање бланко грејање; Празан за припрему ковања ваљака; Формирање ковањем; Оштрица; Пробијање; Исправно; Међуинспекција, контрола величине отковака и површинских недостатака; Термичка обрада отковака ради отклањања напрезања при ковању и побољшања перформанси сечења метала; Чишћење, углавном за уклањање површинске оксидне коже; Исправно; Провера, општи отковци да прођу кроз преглед изгледа и тврдоће, важни откови након анализе хемијског састава, механичка својства, заостала напрезања и друга испитивања и испитивање без разарања.

Функција ковања

У поређењу са одливцима, структура и механичка својства метала након ковања могу се побољшати. Услед деформације и рекристализације метала, оригинални груби дендрити и стубаста зрна се трансформишу у рекристализована зрна са једнаким осом са финијим зрнима и уједначених величина. Оригинална сегрегација, порозност, порозност и укључивање шљаке у ингот се сабијају и заварују, а структура постаје чвршћа, што побољшава пластичне и механичке особине метала. Механичка својства одливака су нижа него код отковака од истог материјала. Поред тога, обрада ковања може осигурати континуитет ткива металних влакана, тако да влакнасто ткиво ковања и облик ковања остају конзистентни, линија протока метала је потпуна, може осигурати да дијелови имају добре механичке особине и дуге радни век коришћењем прецизног ковања, хладног екструзије, топлог екструзије и других процеса произведених отковака, неупоредиви су са ливењем отковака је на метал се примењује притисак, Предмет обликован пластичном деформацијом до жељеног облика или одговарајуће силе компресије. Ова сила се обично постиже употребом чекића или притиска. Процес ливења ствара фину грануларну структуру и побољшава физичка својства метала. У стварној употреби делова, исправан дизајн може довести до протока честица у правцу главног притиска. Одливци су предмети који се формирају од метала добијени различитим методама ливења, односно истопљени течни метал се убризгава у унапред припремљен калуп за ливење изливањем, пресовањем, усисавањем или другим методама ливења, а након хлађења капањем песка, чишћењем и накнадном обрадом. , добијају се објекти одређеног облика, величине и перформанси.

ово су прецизни отковци које производи компанија за ковање Тонгкин