Која је употреба опреме за грејање пресе за ковање отковака цеви?

2024-10-30

Која је употреба опреме за грејање пресе за ковање отковака цеви?

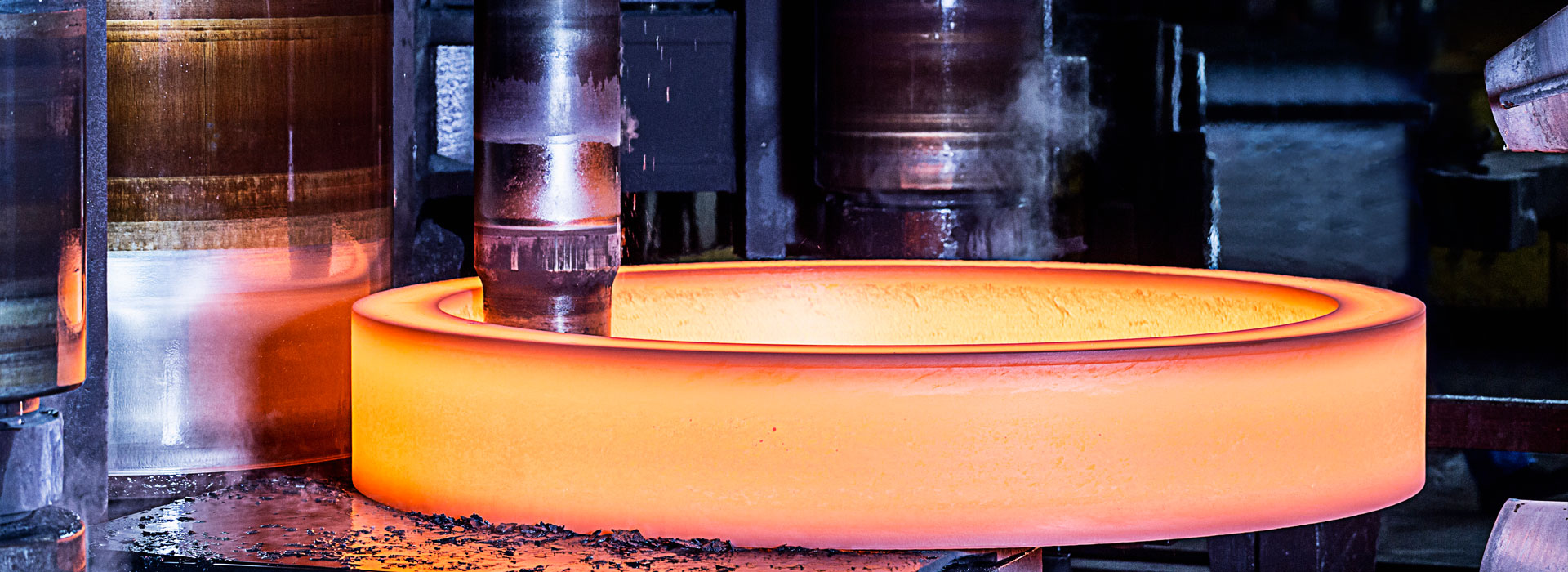

Ковање опреме за грејање је важна опрема уковањепроизводње. Квалитет грејања има велики утицај на испуњавање захтева процеса ковања, побољшање квалитета делова ковања, смањење трошкова производње ковања, рационално коришћење енергије, заштиту животне средине, побољшање услова рада и реализацију цивилизоване производње. На пример: мање и без оксидационог грејања технологија није прошла је важан разлог за развој прецизног ковања; Велики отковци често утичу на производњу због ниског квалитета грејања; Неке фабрике су постале слаба карика у развоју производње целог погона због заостале технологије грејања; Неке фабрике због непостојања научног система грејања, иако површинска тачност производње отковака задовољава захтеве, али интерна металографска организација не испуњава техничке стандарде, неке фабрике због заостале опреме за грејање и отпада много горива и озбиљног загађења животне средине. Због тога, са напретком науке и технологије и развојем процеса ковања, са хитним захтевима за очувањем енергије и заштитом животне средине, све је хитније да се брзо побољша ниво опреме за грејање ковања.

Грејање ковања је повећање температуре метала, повећање пластичности метала, смањење отпорности на деформацију, постизање сврхе да се метал лако ковањем формира и може у великој мери смањити потрошњу енергије за обраду ковања. Загревање метала на одређену температуру такође може елиминисати унутрашње напрезање метала, променити унутрашњу организацију метала и побољшати квалитет ковања стубова цеви. Стога је грејање ковања важан део производње ковања.

Ковање у праху је процес који комбинује металургију праха и прецизно ковање помоћу калупа како би се у потпуности искористиле предности оба. Може да произведе висококвалитетне, прецизне и сложене структурне делове у великим количинама са ниским трошковима и високом ефикасношћу производње. Процесу ковања у праху обраћају пажњу скоро све индустријске земље. Ковање у праху према класификацији процеса, обично се може поделити на ковање прахом, ковање синтеровањем, синтеровање ковања и хладно ковање у праху.

Развој технологије ковања прахом је веома брз, а нове процесне методе настављају да се појављују. Као што су метода лабавог ковања, метода ковања на пелете, метода ковања распршивањем, метода ковања без пудера, метода изотермног ковања у праху, ковање у праху од суперпластике и тако даље. Поред тога, методе формирања праха су: вруће изостатичко пресовање праха, вруће истискивање праха, окретање праха, предење праха, континуирано истискивање праха, ваљање праха, формирање праха убризгавањем, формирање експлозива праха и тако даље.

Дизајн гредице за претходно формирање заснива се на захтевима тежине, густине, облика и величине ковања, дизајна густине, облика и величине гредице за претходно формирање. Најосновнији принцип је да је погодан за компактну и пуну матрицу претходно обликоване матрице током ковања, а претходно обликована залиха треба да има велики попречни пластични ток што је даље могуће пре пуне матрице. Међутим, количина пластичне деформације пре пуњења шупљине калупа не може бити већа од граничне вредности пластичности дозвољене за претходно обликоване гредице. Поред тога, мора се узети у обзир да када се претходно обликовани залогај напуни шупљином калупа, стање напрезања сваког дела треба да буде у тросмерном стању напона притиска што је више могуће да би се избегло или смањило стање затезног напона.

Густина је основни параметар претходно обликоване гредице. У складу са густином предобликоване гредице и квалитетом ковања добија се запремина гредице за предформирање, а затим се одређују висина и радијална величина гредице за предформирање према односу висине и пречника гредице за предформирање. Ово се користи као основа за дизајн величине матрице.

Коначна густина отковака у праху је углавном одређена деформацијом ковања, и генерално има мало везе са претходно обликованом густином бланка. Одабир густине претходно обликоване гредице углавном узима у обзир да претходно обликована гредица треба да има довољну чврстоћу да осигура да процес преноса између производних процеса није оштећен и да је облик завршен. Из тог разлога, густина претходно обликованог бланка након хладног пресовања износи око 80% теоријске густине.