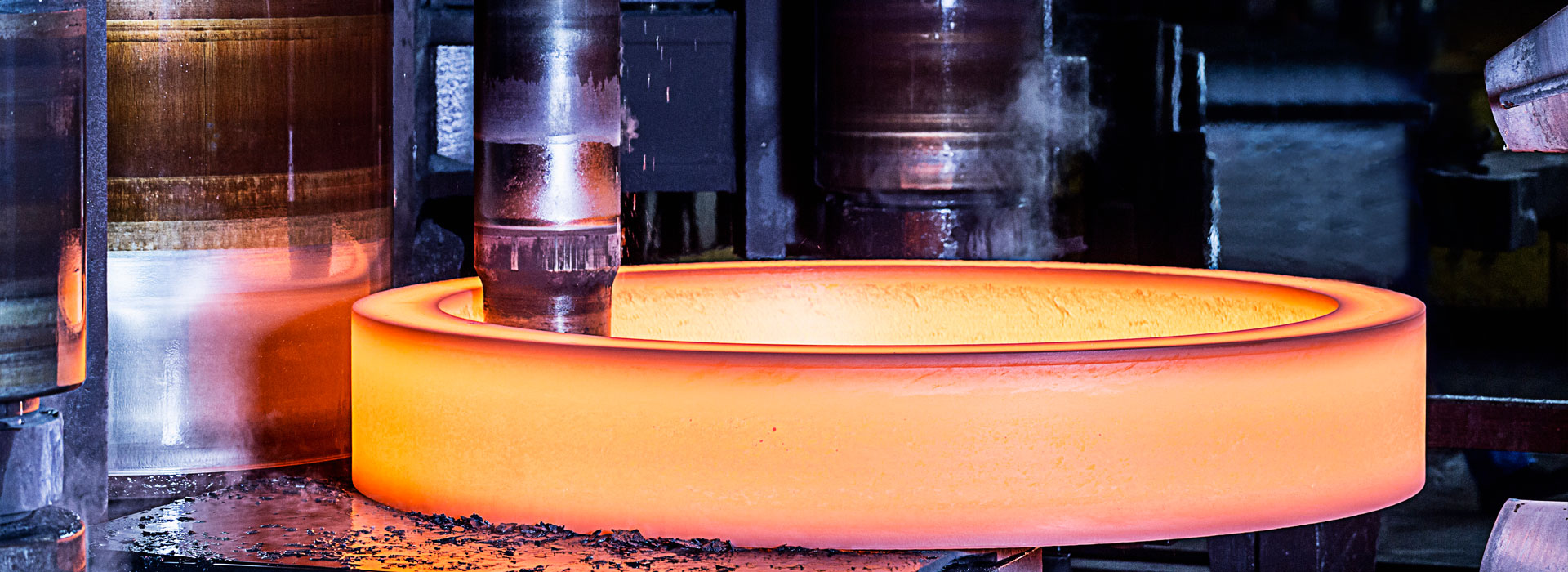

Оптимизација процеса ковања за вретенасте отковке

Вретеноковањасу важни отковци у опреми хидрауличких електрана, и имају веома строге захтеве квалитета. Да ли се проблеми могу избећи у процесу ковања директно је повезано са његовим квалитетом. На основу стварног производног искуства, овај рад пажљиво анализира конкавни центар на чеоној страни ковачнице и оптимизује процес ковања.

1. Карактеристике облика вретенастих отковака

Карактеристике облика ковања вретена: пречник крајње прирубнице млазнице је велики, пречник средњег дела је мали, пад пречника је велики, пречник круга на крају млазнице је велики, дужина је мала.

2. Оптимизујте процес ковања пре

Процес деформације оригиналног процеса ковања је следећи: чељуст за пресовање, уста за сечење

3. Анализа узрока

(1) готови пречник прирубнице је већи, друго узнемиравање, ограничено високим односом пречника, КД дуго повлачење мањег редукционог отвора схуикоу лице без ефективног стомака бубња, равна крајња страна, дуго повлачење, са округлим крајем млазнице и храњења су релативно мање, притисак се не може пренети на језгро, чини крај млазнице шупљим срцем.

(2) процес није јасан о типу наковња који се користи за цртање и слепљење. Наша хидраулична преса од 150МН обично користи две врсте равних наковња ширине 1200 мм и 850 мм, а деформација готовог производа од пожара је велика. Он користи наковањ ширине 1200 мм да нацрта дужину брзе брзине, што отежава формирање конкавне крајње стране.

(3) Пожарна деформација готовог производа је велика и време је дуго. Када је температура гредице близу доње границе опсега температуре ковања, како би се спречило пуцање гредице, количина притиска на доле ће се смањити. У овом тренутку, извлачење и пражњење ће такође отежати формирање конкавне чеоне површине.

4. Оптимизација процеса

У циљу решавања наведених проблема, оптимизовали смо процес ковања, а оптимизовани процес је следећи:

Уста стезаљке за притисак, уста за сечење

(1) Специјална покривна плоча за узнемиравање је дизајнирана. Средиште нове покривне плоче има рупу, а контактна површина са гредицом је лучни прелаз. Контактна површина удубљења гредице са покривном плочом је у великом испупченом облику, чиме се ефикасно избегава појава конкавности у накнадном цртању чеоне површине гредице.

(2) Након другог нарушавања, горњи и доњи наковањ у облику слова В од 1200 мм ће се директно користити за цртање дужине, а крај успона ће се извући до одговарајуће величине како би се осигурало да мала прирубница краја успона стуба готов производ има довољно деформације, како би се избегао конкавност крајњег лица готовог производа због велике деформације готовог производа и ниске температуре материјала за заливање, како би се осигурало да се готов производ може ковати у једној ватри.

1. Карактеристике облика вретенастих отковака

Карактеристике облика ковања вретена: пречник крајње прирубнице млазнице је велики, пречник средњег дела је мали, пад пречника је велики, пречник круга на крају млазнице је велики, дужина је мала.

2. Оптимизујте процес ковања пре

Процес деформације оригиналног процеса ковања је следећи: чељуст за пресовање, уста за сечење

3. Анализа узрока

(1) готови пречник прирубнице је већи, друго узнемиравање, ограничено високим односом пречника, КД дуго повлачење мањег редукционог отвора схуикоу лице без ефективног стомака бубња, равна крајња страна, дуго повлачење, са округлим крајем млазнице и храњења су релативно мање, притисак се не може пренети на језгро, чини крај млазнице шупљим срцем.

(2) процес није јасан о типу наковња који се користи за цртање и слепљење. Наша хидраулична преса од 150МН обично користи две врсте равних наковња ширине 1200 мм и 850 мм, а деформација готовог производа од пожара је велика. Он користи наковањ ширине 1200 мм да нацрта дужину брзе брзине, што отежава формирање конкавне крајње стране.

(3) Пожарна деформација готовог производа је велика и време је дуго. Када је температура гредице близу доње границе опсега температуре ковања, како би се спречило пуцање гредице, количина притиска на доле ће се смањити. У овом тренутку, извлачење и пражњење ће такође отежати формирање конкавне чеоне површине.

4. Оптимизација процеса

У циљу решавања наведених проблема, оптимизовали смо процес ковања, а оптимизовани процес је следећи:

Уста стезаљке за притисак, уста за сечење

(1) Специјална покривна плоча за узнемиравање је дизајнирана. Средиште нове покривне плоче има рупу, а контактна површина са гредицом је лучни прелаз. Контактна површина удубљења гредице са покривном плочом је у великом испупченом облику, чиме се ефикасно избегава појава конкавности у накнадном цртању чеоне површине гредице.

(2) Након другог нарушавања, горњи и доњи наковањ у облику слова В од 1200 мм ће се директно користити за цртање дужине, а крај успона ће се извући до одговарајуће величине како би се осигурало да мала прирубница краја успона стуба готов производ има довољно деформације, како би се избегао конкавност крајњег лица готовог производа због велике деформације готовог производа и ниске температуре материјала за заливање, како би се осигурало да се готов производ може ковати у једној ватри.

(3) Време ватре готовог производа је 850 мм на дужини извлачења наковња у облику слова В, а дужина довода на крају млазнице треба да буде х/Да¥ 0,3 (х је дужина слепог дела, Д је пречник празне) и Х /Ла¥ Под условом од 2/3, (х је дужина храњења, Л је ширина главе чекића), одабран је релативно узак наковањ у облику слова В од 850 мм да повећа релативну брзину, а под претпоставком да постоји нема очигледног конкавног центра на крају млазнице, дужина храњења на крају млазнице је смањена за око 300 мм у односу на оригинал.

Претходна:Избор процеса ковања

Пошаљи упит

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy