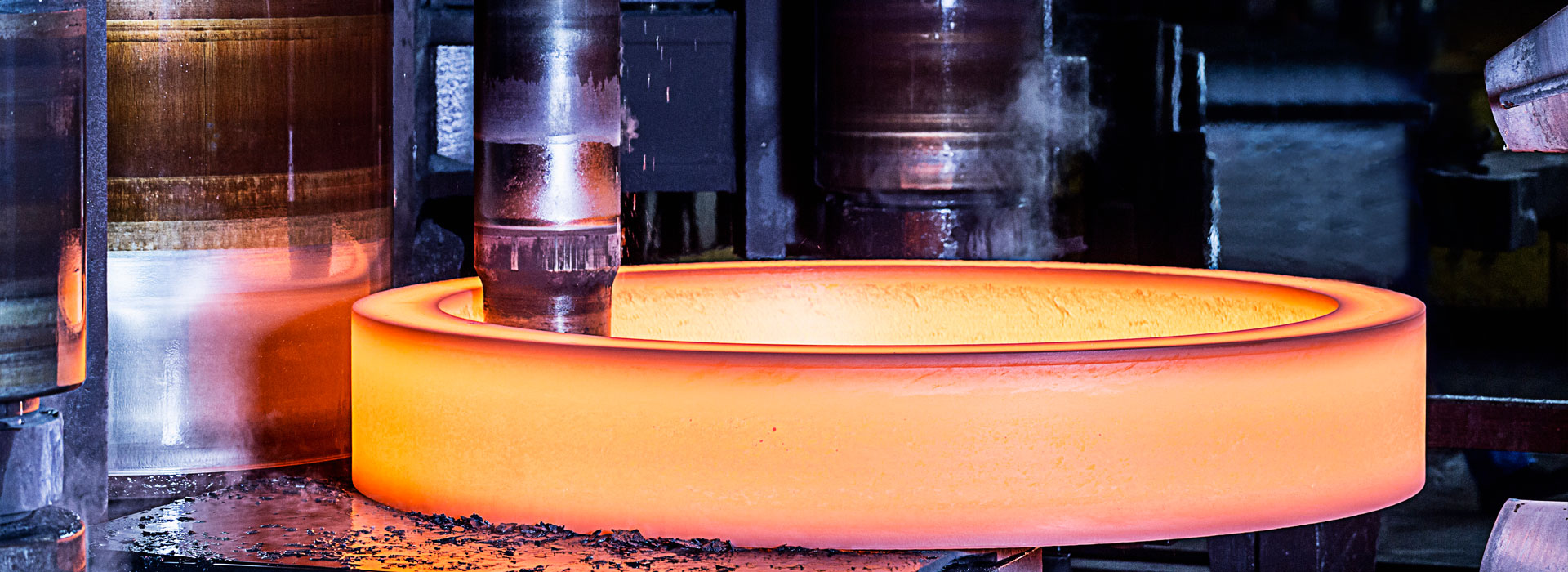

Одвешће вас до детаљног разумевања процеса ковања и ковања

2022-10-12

Разлика измеђуковањепроцес и ковање је да се ковачки челик чекићем у свим правцима, а делови ковања, смер силе и смер обликовања компоненти. Први је да се побољша структура и перформансе дела ковања, други је више да би се добио специфичан облик ковања.

Ваљање у млину, такође познато као ваљање, односи се на процес производње челика ваљањем метала на ваљаоници да би се променио његов облик. Ковање је метода производње челика која мења структуру и облик унутрашњег дела кроз силу удара чекића након загревања метала и вишеструког ударања.

Напомене за ковање: ковање се придржавају мулти-хеадинг, више пута узнемиравање, цртање дуго, мрежа карбида и еутектичког карбида сломљена, уклонити нехомогеност карбида, након ковања треба обратити пажњу на споро хлађење и благовремено жарење.

Уопштено говорећи, уздужна чврстоћа ваљаног челика је већа од попречне чврстоће (тзв. „анизотропија“). Да би се обезбедила боља механичка чврстоћа у свим правцима силе (да би се постигла "изотропност"), предности ковања као доброг решења су: Може уклонити недостатке као што је стање лабавог ливења произведено у процесу топљења челика, оптимизује микроструктуру , и добити потпуну металну струјницу, тако да накнадни делови обраде имају боља механичка својства.

На пример, карбид таложен током кристализације Цр12 високоугљеничног и високо хромираног челика за хладно обраду је прилично стабилан и не може се рафинисати конвенционалном топлотном обрадом. Метода ковања може разбити еутектички карбид, променити његову неравномерну дистрибуцију, играти улогу у рафинирању, од извора како би се осигурала снага, жилавост и радни век матрице.

Ковање не само да чини дистрибуцију карбида у челику уједначеном, повећава снагу и жилавост, већ такође формира разуман аеродинамични распоред у калупу, што чини тренд деформације гашења у свим правцима истим. Стога, челик за матрице, посебно бланко прецизне матрице и тешке калупе, треба разумно променити, што се не односи само на ефикасност производње и обраде и квалитет термичке обраде, већ може значајно повећати век трајања умрети.

Уопштено говорећи, квалитет ковања је много већи од квалитета возног парка, али стварни тржишни услови могу варирати.

Већину челика за ковање које се види на тржишту производе мале фабрике. Мала фабрика опстанак није лак, је конкуренција ниже цене, ова конкуренција је врло вероватно да ће се десити јерри-буилдинг, што резултира материјалом није на нивоу; Друго, чак и ако састојци достигну стандард, мале фабрике су ограничене способношћу опреме и техничком снагом, сам квалитет челика има урођене недостатке; Након ковања, потребно је благовремено сарађивати са предтоплинским третманом. Капацитет топлотне обраде многих малих фабрика је такође неквалификован.

У овом случају се може замислити квалитет материјала за ковање. Пуцање током обраде или термичке обраде није неуобичајено. Корисници купују материјале за ковање, првобитна намера је да траже боља својства материјала, али резултат може бити управо супротан.

Ово не значи да учинак ковања челичног материјала нема предности, али статус кво на тржишту је такав да ако се тражи материјал за ковање, ризик од материјала се повећава.

Ваљање у млину, такође познато као ваљање, односи се на процес производње челика ваљањем метала на ваљаоници да би се променио његов облик. Ковање је метода производње челика која мења структуру и облик унутрашњег дела кроз силу удара чекића након загревања метала и вишеструког ударања.

Напомене за ковање: ковање се придржавају мулти-хеадинг, више пута узнемиравање, цртање дуго, мрежа карбида и еутектичког карбида сломљена, уклонити нехомогеност карбида, након ковања треба обратити пажњу на споро хлађење и благовремено жарење.

Уопштено говорећи, уздужна чврстоћа ваљаног челика је већа од попречне чврстоће (тзв. „анизотропија“). Да би се обезбедила боља механичка чврстоћа у свим правцима силе (да би се постигла "изотропност"), предности ковања као доброг решења су: Може уклонити недостатке као што је стање лабавог ливења произведено у процесу топљења челика, оптимизује микроструктуру , и добити потпуну металну струјницу, тако да накнадни делови обраде имају боља механичка својства.

На пример, карбид таложен током кристализације Цр12 високоугљеничног и високо хромираног челика за хладно обраду је прилично стабилан и не може се рафинисати конвенционалном топлотном обрадом. Метода ковања може разбити еутектички карбид, променити његову неравномерну дистрибуцију, играти улогу у рафинирању, од извора како би се осигурала снага, жилавост и радни век матрице.

Ковање не само да чини дистрибуцију карбида у челику уједначеном, повећава снагу и жилавост, већ такође формира разуман аеродинамични распоред у калупу, што чини тренд деформације гашења у свим правцима истим. Стога, челик за матрице, посебно бланко прецизне матрице и тешке калупе, треба разумно променити, што се не односи само на ефикасност производње и обраде и квалитет термичке обраде, већ може значајно повећати век трајања умрети.

Уопштено говорећи, квалитет ковања је много већи од квалитета возног парка, али стварни тржишни услови могу варирати.

Већину челика за ковање које се види на тржишту производе мале фабрике. Мала фабрика опстанак није лак, је конкуренција ниже цене, ова конкуренција је врло вероватно да ће се десити јерри-буилдинг, што резултира материјалом није на нивоу; Друго, чак и ако састојци достигну стандард, мале фабрике су ограничене способношћу опреме и техничком снагом, сам квалитет челика има урођене недостатке; Након ковања, потребно је благовремено сарађивати са предтоплинским третманом. Капацитет топлотне обраде многих малих фабрика је такође неквалификован.

У овом случају се може замислити квалитет материјала за ковање. Пуцање током обраде или термичке обраде није неуобичајено. Корисници купују материјале за ковање, првобитна намера је да траже боља својства материјала, али резултат може бити управо супротан.

Ово не значи да учинак ковања челичног материјала нема предности, али статус кво на тржишту је такав да ако се тражи материјал за ковање, ризик од материјала се повећава.

Под претпоставком стандардног рада почетног ваљања, процеса ковања и термичке обраде, квалитет кованих делова је несумњиво већи од квалитета машински ваљаних челичних материјала.

Претходна:Детаљно објашњење процеса ковања

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy