Специфичан преглед отковака

2022-11-07

Ковањеје важна грана машинске обраде пластике. То је употреба пластичности материјала, уз помоћ спољашње силе, да се произведе пластична деформација, добије потребан облик, величина и одређена организациона својства отковака.

Прерада пластике је традиционално подељена у две главне категорије. Једна је производња сировина (као што су цев, плоча, тип, шипка) која се заснива на обради која се назива примарна прерада пластике. Друга је производња делова и њихових залиха (укључујући отковке, делове за штанцање итд.) углавном позната као секундарна прерада пластике. Пошто је у већини случајева секундарна обрада коришћење сировина добијених примарном обрадом за поновну обраду, али велики отковци често користе инготе као сировину за директно ковање у отковке, а ковање прахом користи прах као сировину.

Према различитим коришћеним сировинама, секундарна прерада пластике може се поделити на масовно обликовање и обликовање листова. Први користи материјал шипки и блокова као сировине и сила је у тросмерном напонском стању, док други користи материјал од лима као сировину и процес деформације се обично анализира према стању равни напона.

Из наведене анализе се види да ковање спада у секундарну пластичну обраду, а начин деформације је волуметријско обликовање.

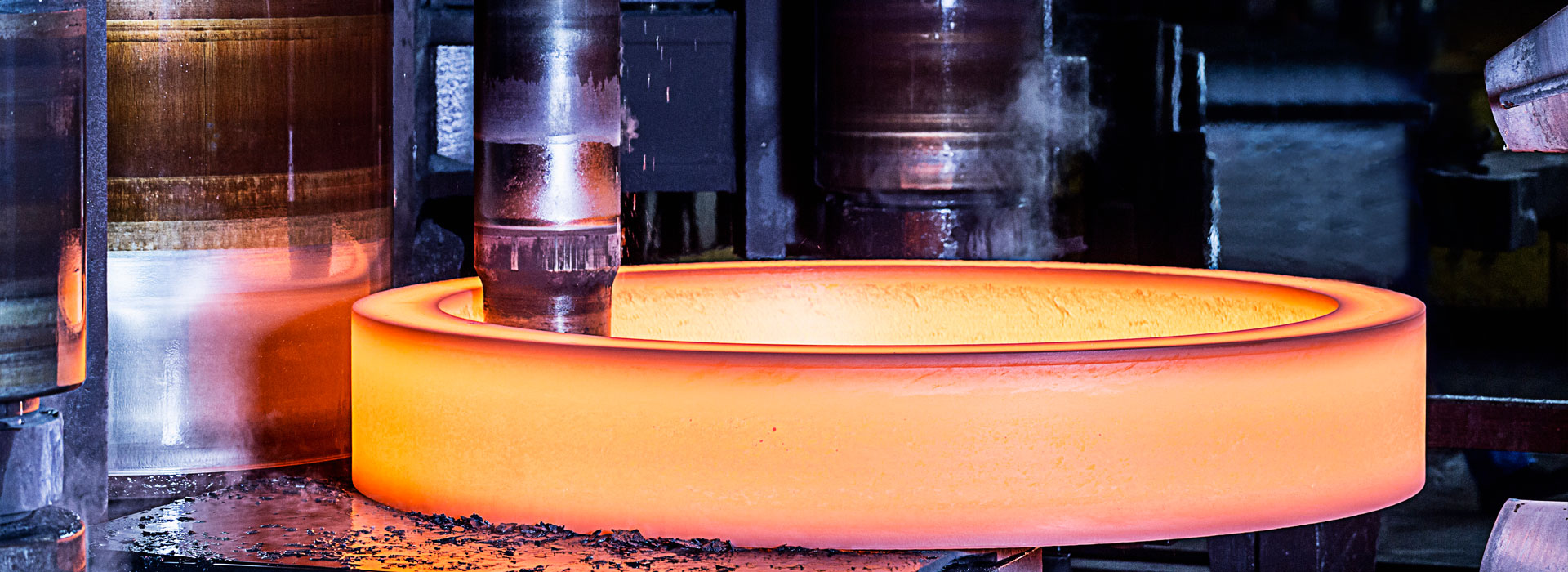

Као што се може видети са слике 1, основна сврха сваког процеса ковања је добијање отковака са квалификованим обликом, величином и унутрашњим организационим својствима који испуњавају захтеве цртежа. Постоје два основна услова за формирање, један је да материјал може да издржи потребну количину деформације без разарања у процесу деформације, а други су услови силе, односно да опрема кроз калуп на обрадак нанесе довољно. велика и посебна расподела силе. За ковачнике је важан задатак стварање услова, оптимизација технолошког процеса и производња комбинованих отковака.

Избор процеса ковања је флексибилан и разноврстан, само за процес формирања, исто ковање може бити завршено различитом опремом или различитим методама. На пример, ако се клипњача формира на ковачком чекићу, бланко се извлачи, ваља, претходно кује и коначно кује у истом пару калупа. Ако се за ковање користи механичка преса, унапред је потребно ковање ваљака. Ако се производи методом ковања ваљак за формирање, квалификовани делови се могу добити додавањем поступка обликовања након прецизног ковања ваљака.

Други пример је хладно ковање осовине мердевина у више станица (види слику 2). За исто ковање могу постојати различити путеви процеса и различити празнини, па су сходно томе и међупроцеси различити. Неки од њих укључују екструзију унапред (Ф на слици), а неки користе узнемиравање (У на слици)0, што захтева различите силе деформације. Разлика у животном веку калупа је такође већа.

Када су услови опреме (као што је тонажа, итд.) фиксни, нема толико доступних опција. Када су својства и спецификације сировина фиксне, не могу се применити све опције на слици.

Под претпоставком обезбеђивања изгледа и унутрашњег квалитета и продуктивности производа, основном полазном тачком избора шеме процеса формирања треба сматрати добру економску ефикасност, односно:

1. Уштедите сировине. Приближно слободно формирање, или формирање скоро мреже (тј. мање сечење без формирања), користи се тамо где је то могуће.

2. Смањите потрошњу енергије. Не можемо посматрати само потрошњу енергије одређеног процеса, већ и укупну потрошњу енергије. У почетку се чини да ће потрошња енергије хладног ковања бити смањена јер је процес загревања изостављен, али треба узети у обзир и потрошњу енергије третмана омекшавањем пре хладног ковања и жарења између процеса. Употреба неокаљеног челика и деформација преостале топлоте и топлотна обрада су процеси који штеде енергију.

3, смањите силу деформације. Покушајте да користите метод обликовања који штеди рад, који не само да може смањити тонажу опреме, већ и смањити почетну инвестицију. Такође може побољшати животни век калупа. Због тога се последњих година широко користи ротационо обликовање.

4. Добра стабилност процеса. Добар процес треба приказати у реализацији дугорочне континуиране производње, без намерно тежње за неким високим индексом (као што је мањи број пролаза, велика деформација по пролазу), али довести до ниског приноса или често сломљеног калупа.

Прерада пластике је традиционално подељена у две главне категорије. Једна је производња сировина (као што су цев, плоча, тип, шипка) која се заснива на обради која се назива примарна прерада пластике. Друга је производња делова и њихових залиха (укључујући отковке, делове за штанцање итд.) углавном позната као секундарна прерада пластике. Пошто је у већини случајева секундарна обрада коришћење сировина добијених примарном обрадом за поновну обраду, али велики отковци често користе инготе као сировину за директно ковање у отковке, а ковање прахом користи прах као сировину.

Према различитим коришћеним сировинама, секундарна прерада пластике може се поделити на масовно обликовање и обликовање листова. Први користи материјал шипки и блокова као сировине и сила је у тросмерном напонском стању, док други користи материјал од лима као сировину и процес деформације се обично анализира према стању равни напона.

Из наведене анализе се види да ковање спада у секундарну пластичну обраду, а начин деформације је волуметријско обликовање.

Као што се може видети са слике 1, основна сврха сваког процеса ковања је добијање отковака са квалификованим обликом, величином и унутрашњим организационим својствима који испуњавају захтеве цртежа. Постоје два основна услова за формирање, један је да материјал може да издржи потребну количину деформације без разарања у процесу деформације, а други су услови силе, односно да опрема кроз калуп на обрадак нанесе довољно. велика и посебна расподела силе. За ковачнике је важан задатак стварање услова, оптимизација технолошког процеса и производња комбинованих отковака.

Избор процеса ковања је флексибилан и разноврстан, само за процес формирања, исто ковање може бити завршено различитом опремом или различитим методама. На пример, ако се клипњача формира на ковачком чекићу, бланко се извлачи, ваља, претходно кује и коначно кује у истом пару калупа. Ако се за ковање користи механичка преса, унапред је потребно ковање ваљака. Ако се производи методом ковања ваљак за формирање, квалификовани делови се могу добити додавањем поступка обликовања након прецизног ковања ваљака.

Други пример је хладно ковање осовине мердевина у више станица (види слику 2). За исто ковање могу постојати различити путеви процеса и различити празнини, па су сходно томе и међупроцеси различити. Неки од њих укључују екструзију унапред (Ф на слици), а неки користе узнемиравање (У на слици)0, што захтева различите силе деформације. Разлика у животном веку калупа је такође већа.

Када су услови опреме (као што је тонажа, итд.) фиксни, нема толико доступних опција. Када су својства и спецификације сировина фиксне, не могу се применити све опције на слици.

Под претпоставком обезбеђивања изгледа и унутрашњег квалитета и продуктивности производа, основном полазном тачком избора шеме процеса формирања треба сматрати добру економску ефикасност, односно:

1. Уштедите сировине. Приближно слободно формирање, или формирање скоро мреже (тј. мање сечење без формирања), користи се тамо где је то могуће.

2. Смањите потрошњу енергије. Не можемо посматрати само потрошњу енергије одређеног процеса, већ и укупну потрошњу енергије. У почетку се чини да ће потрошња енергије хладног ковања бити смањена јер је процес загревања изостављен, али треба узети у обзир и потрошњу енергије третмана омекшавањем пре хладног ковања и жарења између процеса. Употреба неокаљеног челика и деформација преостале топлоте и топлотна обрада су процеси који штеде енергију.

3, смањите силу деформације. Покушајте да користите метод обликовања који штеди рад, који не само да може смањити тонажу опреме, већ и смањити почетну инвестицију. Такође може побољшати животни век калупа. Због тога се последњих година широко користи ротационо обликовање.

4. Добра стабилност процеса. Добар процес треба приказати у реализацији дугорочне континуиране производње, без намерно тежње за неким високим индексом (као што је мањи број пролаза, велика деформација по пролазу), али довести до ниског приноса или често сломљеног калупа.

Ово су отковци компаније за ковање Тонгкин:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy