Истраживање параметара процеса ковања специјалних обликованих делова

2022-12-13

Истраживање параметара процеса ковања специјалних обликованих делова

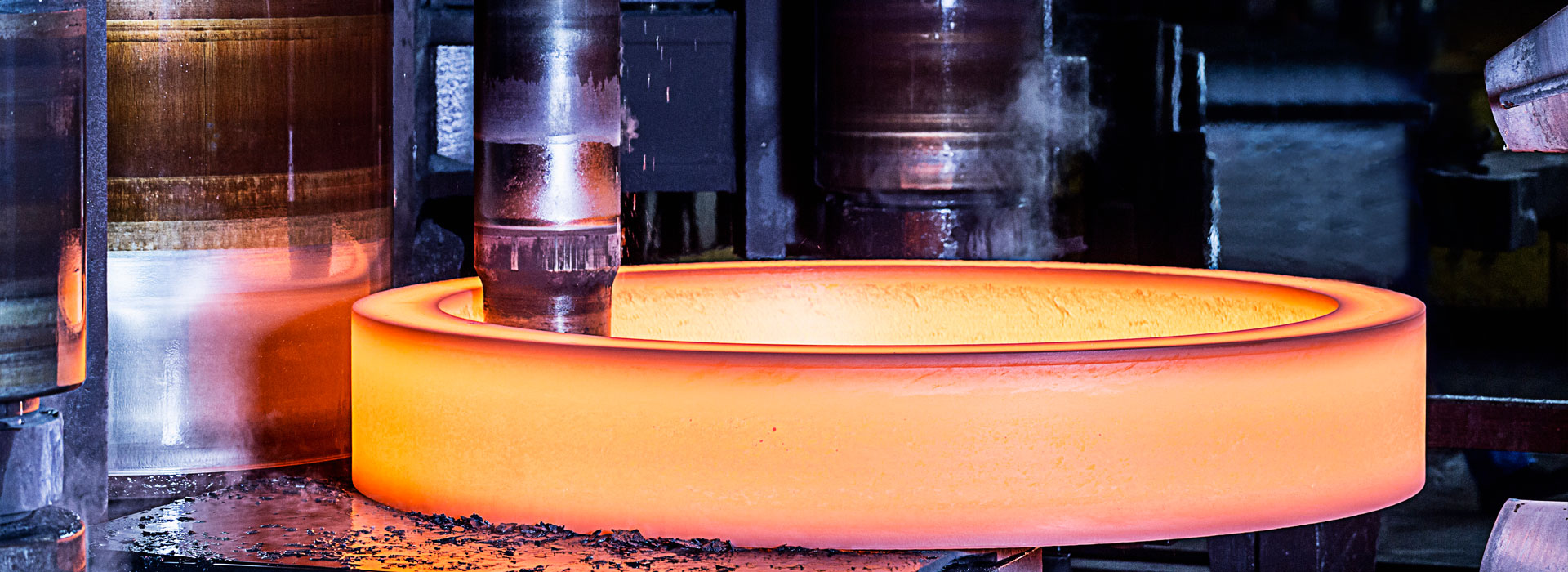

Да би ковање делова специјалног облика имали добар облик, не само да треба да их има довољноковањекапацитет опреме за ковање, али такође треба изабрати одговарајући процес. Према односу између количине утискивања, односа ширине наковња и количине уласка у наковњи, израђено је шест ликовних планова. У третману пре симулације, према захтевима промене запремине, величина правоугаоне прирубнице од 1050ммКс1750ммКс750мм, величина врата је: И¦1000мм×680мм модел празног дела, дизајн калупа, величина шупљине је у складу са ковањем, а затим поделите пластичну мрежу модела и генеришу чврсте јединице. Моделирање калупа: производња одабране опреме за хидрауличну пресу 8400Т, дизајн тродимензионалног склопа модела и стварна производња склопа, одабраног челика 42ЦрМо4, топлог ковања који формира много фактора, углавном напрезања, брзине деформације и температуре деформације.

Пошто су маса и запремина неправилних делова искованих осовином ваљка за млевење велике, а време ковања релативно кратко, може се приближно проценити да температура ковања залихе остаје непромењена у процесу ковања матрице за гуме, тј. температура на почетку ковања је 1200°Ц. Прелиминарно је утврђено да је почетна температура блока за сечење и повратне матрице 500. Када се бланко високе температуре стави у калуп, температура површине матрице ће порасти. Према томе, температура последњег дела ковања је условно одређена на 550, а температура плоче за цурење и других помоћних алата је 300.

Пошто је опрема која се користи је хидраулична преса 8400Т, брзина притиска је подешена на 22 мм/с у складу са параметрима и перформансама пресе. Пошто је цео процес процес топлог рада, препоручени коефицијент трења система је 0,3.

Пошто је висина коју треба притиснути након што је бланко завршено око 300 мм, цео процес ковања се завршава прво ковањем у редовима. Према завршетку процеса цртања, висина бланка изнад матрице је око 750 мм, а бољи однос ширине наковња у процесу ковања је 0,67 ~ 0,77, тако да је боља запремина наковња 750 (0,67 ~ 0,77)-( 502,5~577,5)мм. Али у стварном производном процесу, под нормалним околностима, однос ширине наковња ће се контролисати у опсегу од 0,5 ~ 0,8, тако да је количина наковња између 375 ~ 600 мм. У циљу проналажења најбољег процеса ковања специјалних делова ковања, план процеса се прилагођава анализом и упоређивањем у процесу континуиране симулације.

Да би ковање делова специјалног облика имали добар облик, не само да треба да их има довољноковањекапацитет опреме за ковање, али такође треба изабрати одговарајући процес. Према односу између количине утискивања, односа ширине наковња и количине уласка у наковњи, израђено је шест ликовних планова. У третману пре симулације, према захтевима промене запремине, величина правоугаоне прирубнице од 1050ммКс1750ммКс750мм, величина врата је: И¦1000мм×680мм модел празног дела, дизајн калупа, величина шупљине је у складу са ковањем, а затим поделите пластичну мрежу модела и генеришу чврсте јединице. Моделирање калупа: производња одабране опреме за хидрауличну пресу 8400Т, дизајн тродимензионалног склопа модела и стварна производња склопа, одабраног челика 42ЦрМо4, топлог ковања који формира много фактора, углавном напрезања, брзине деформације и температуре деформације.

Пошто су маса и запремина неправилних делова искованих осовином ваљка за млевење велике, а време ковања релативно кратко, може се приближно проценити да температура ковања залихе остаје непромењена у процесу ковања матрице за гуме, тј. температура на почетку ковања је 1200°Ц. Прелиминарно је утврђено да је почетна температура блока за сечење и повратне матрице 500. Када се бланко високе температуре стави у калуп, температура површине матрице ће порасти. Према томе, температура последњег дела ковања је условно одређена на 550, а температура плоче за цурење и других помоћних алата је 300.

Пошто је опрема која се користи је хидраулична преса 8400Т, брзина притиска је подешена на 22 мм/с у складу са параметрима и перформансама пресе. Пошто је цео процес процес топлог рада, препоручени коефицијент трења система је 0,3.

Пошто је висина коју треба притиснути након што је бланко завршено око 300 мм, цео процес ковања се завршава прво ковањем у редовима. Према завршетку процеса цртања, висина бланка изнад матрице је око 750 мм, а бољи однос ширине наковња у процесу ковања је 0,67 ~ 0,77, тако да је боља запремина наковња 750 (0,67 ~ 0,77)-( 502,5~577,5)мм. Али у стварном производном процесу, под нормалним околностима, однос ширине наковња ће се контролисати у опсегу од 0,5 ~ 0,8, тако да је количина наковња између 375 ~ 600 мм. У циљу проналажења најбољег процеса ковања специјалних делова ковања, план процеса се прилагођава анализом и упоређивањем у процесу континуиране симулације.

Претходна:Како одржати квалитет кованих празнина?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy