Процес ковања према начину његовог кретања

2024-03-14

Ковање се деформише на хладноћиковањепроцес, а радно очвршћавање чини да ковачка матрица подноси велико оптерећење. Из тог разлога, неопходно је користити коване калупе високе чврстоће и тврде филмове за подмазивање како би се спречило хабање и лепљење. Поред тога, да би се спречило пуцање бланка, потребно је средње жарење да би се обезбедио жељени капацитет деформације. Да би се одржало добро стање подмазивања, бланко се може фосфатирати. Због континуиране обраде шипке и шипке тренутно није могуће подмазати профил, па се проучава могућност фосфатирања подмазивања.

Отковци се могу поделити на слободно ковање, хладно ковање, екструзију, ковање у калупима, затворено ковање, затворено ковање, итд. И затворено ковање и ковање са затвореним насловом немају ивицу ивица, а стопа искоришћења материјала је висока. Завршна обрада сложених отковака може се завршити у једном или неколико корака. У случају да нема блица, површина лежишта отковака се смањује и потребно оптерећење се смањује. Међутим, у случају да се бланко не може у потпуности дефинисати, запремину бланка треба строго контролисати, релативну позицију матрице треба контролисати и ковање треба проверити како би се минимизирало хабање калупа за ковање.

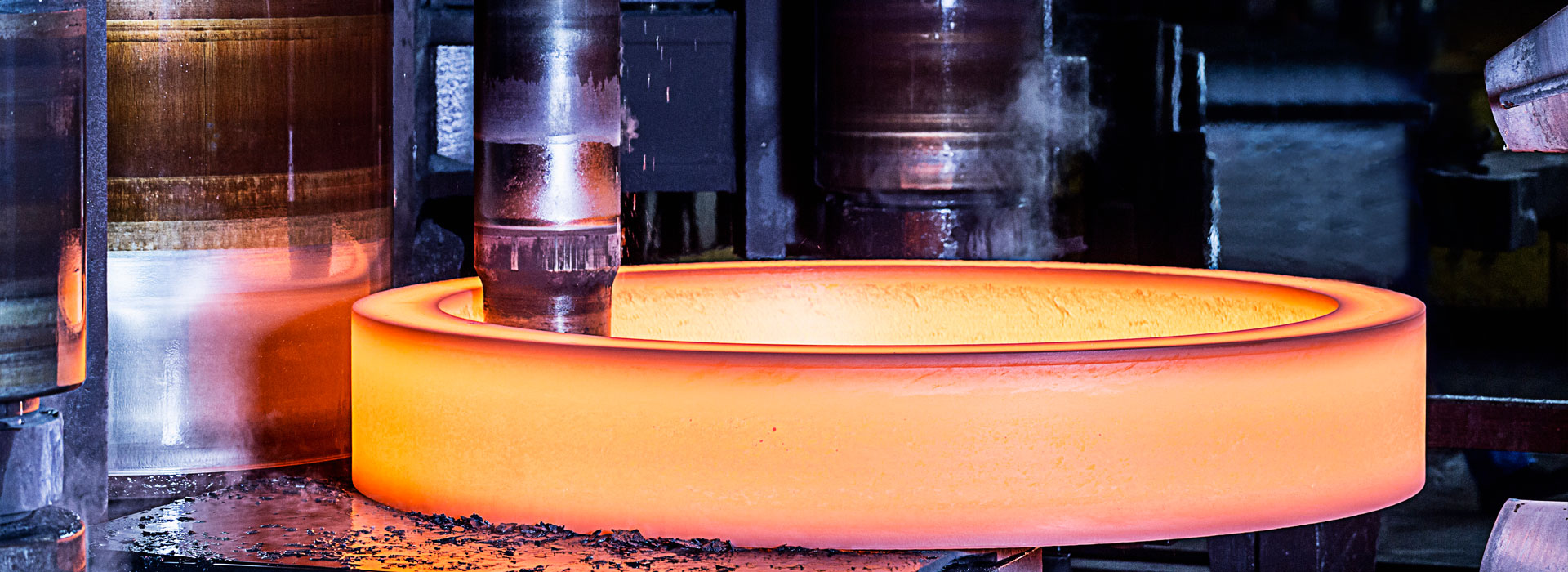

Процес ковања се може поделити на замахно ковање, замахно ковање, ковање ваљака, попречно ваљање клина, ваљање прстена и ваљање према његовом начину кретања. Прецизно ковање се може изводити са замашним ваљцима, клатним ротационим отковцима и ваљцима. Ваљање и попречно ваљање се могу користити као претходни процес витких материјала за побољшање коришћења материјала. Употреба слободног ковања и другог процеса ротационог ковања, такође може бити локално обликовање, са могућношћу постизања обраде ковања под условом мале величине ковања, укључујући методу слободног ковања, у процесу обраде, материјала са површине матрице близу слободне површине, тако да је тешко обезбедити његову тачност, стога, помоћу рачунара за контролу правца кретања калупа за ковање и процеса ротационог ковања, могу се добити производи сложених облика и високе прецизности, чиме се побољшава њихов капацитет обраде.

Када температура пређе 300-400 ℃ (челична плава зона крхкости) 700 ℃-800 ℃, отпорност на деформацију се значајно смањује, а способност деформације се значајно повећава. Ковање према различитим температурним зонама, квалитету ковања и захтевима процеса ковања, може се поделити на хладно ковање, топло ковање, топло ковање, три температурне зоне формирања. Уопштено, ковање у зони температуре рекристализације назива се топло ковање, док се отковци који се не загревају на собној температури називају хладно ковање.

Током хладног ковања, величина ковања се не мења много. Мање од 700 ℃ процес ковања, мање формирање оксида, нема феномена површинске декарбонизације. Стога, све док деформација хладног ковања може да достигне енергетски опсег, може се постићи добра тачност димензија и завршна обрада површине. Ако се температура и хлађење подмазивања добро контролишу, може се ковати на 700 ° Ц да би се постигла већа тачност. У топлом ковању, енергија деформације је мала, отпор на деформацију је мали, а велико ковање сложеног облика може се ковати.